La automatización de almacenes continúa avanzando en el mercado, acompañando los cambios de paradigmas de los modelos productivos. Sin prisa pero sin pausa, cada vez son más las empresas que optimizan sus procesos con estas implementaciones, en especial aquellas en las que se debe operar en almacenes bajo condiciones extremas, como son los que gestionan productos a temperaturas bajo cero.

En diálogo con Énfasis logística, Pablo Montyn, Gerente de Ingeniería y Desarrollo de Proyectos de SOTIC, y el Arq. Wilfredo Galván, Anteproyectista de SOTIC, nos brindan su visión sobre las tendencias en automatización de almacenes y depósitos.

Énfasis Logística: En base a su experiencia, ¿cuáles son las tendencias en el mercado local en cuanto a la demanda de automatismos para las operaciones de almacenamiento? ¿Qué tipo de soluciones son las más consultadas?

En la actualidad los sistemas que más están siendo solicitados en nuestra empresa son los sistemas Semi Automáticos, que tienen la particularidad de que en la operación logística participa un operario con un autoelevador más un Carro autónomo, también conocido como Carro shuttle. En menor medida, pero también incipiente en estos últimos años, los sistemas automáticos con transelevador vinculados a una obra de almacén autoportante o cámaras de frío de las mismas características se han ido incrementando.

É. L.: ¿El contexto actual y la necesidad de minimizar los contactos entre los operadores impulsó de alguna manera nuevos proyectos de automatismos?

Pensábamos que nuestro mercado seguiría un poco la tendencia que se vio en otros sectores: aceleración en la incorporación de nuevas tecnologías y automatizaciones como forma de enfrentar las condiciones actuales de producción en medio de la pandemia global. Pero el crecimiento de consultas y proyectos en estos más de 7 meses de cuarentena no fue tan dispar al de 2019.

Si bien en la empresa de forma rápida nos adelantamos en el análisis y diseño de soluciones orientadas a dar respuesta a la contingencia actual, vemos que en un gran porcentaje el sector al que apuntan esas soluciones sigue viendo como algo transitorio y no permanente las condiciones de producción que vivimos desde marzo.

No obstante, esperamos que instalaciones de este tipo sigan en aumento paulatinamente, pero no con un crecimiento exponencial. Es entendible, por otro lado, que estos cambios paradigmáticos en los modos de producir no sucedan de un modo abrupto, sino de manera gradual. Lo que es indudable es que, más tarde o más temprano, esos cambios se van a implementar. Ya están comprobados y aceptados los beneficios de estas tecnologías: son altamente eficientes, funcionan y marcan un rumbo para la logística en la Argentina y el mundo. Pero se trata de una inversión muy grande y en nuestra posición de expertos entendemos que falta trabajar más en generar conciencia, tanto en lo relativo al costo de este tipo de inversiones, como en la manera de concebir integralmente y desde los primeros trazos de un proyecto estas cuestiones financieras y funcionales.

Existe un traslado económico de la inversión de la obra civil hacia los sistemas de almacenamiento que debe ser puesto de relieve para entender cabalmente el salto de un almacén convencional hacia uno semiautomático o automático, con incorporación de autoportantes para tal fin. De hecho desde Sotic estamos trabajando en acercar información al respecto no solo al público interesado en este tema tan específico, sino también acercándonos a otros actores que tienen gran injerencia en la toma de decisiones de este tipo de operaciones, como lo son los puestos gerenciales de sectores de Compras.

É. L.: ¿Existe algún/os rubros en particular que demanden más este tipo de soluciones?

Sí, los hay. Las empresas con alta densidad de almacenamiento y con producciones relativamente homogéneas, son quienes primero han demandado respuestas innovadoras frente a la contingencia.

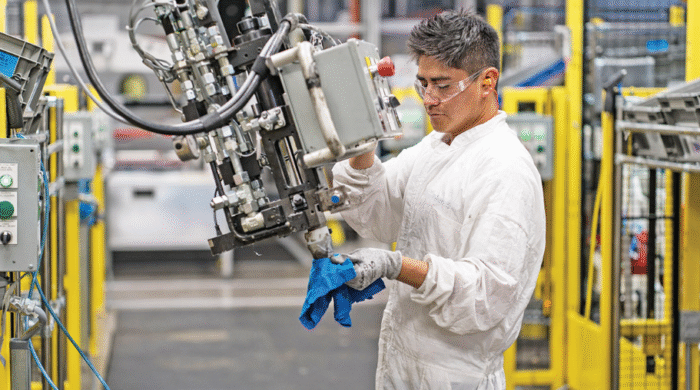

En segundo lugar, se ve un incremento en la demanda dentro del sector frigorífico donde el frío tiene un costo alto y las operaciones con personal en planta son un limitante. Eso lleva a encontrarnos con muchos proyectos de cámaras de frío automatizadas casi al 100%

É. L.: En base a su experiencia, ¿cuál es el impacto en la eficiencia de las operaciones de la puesta en marcha de estas soluciones tecnológicas?

En primer lugar es el ahorro extraordinario de tiempos conseguido gracias a que ya no es necesario el ingreso de operarios dentro de una estructura de almacenamiento, y también a la velocidad que tiene el carro autónomo frente a la operación de equipos convencionales de manipulación y traslado de cargas. Entonces, mientras el carro trabaja dentro de la estructura, puede haber tres operadores de autoelevadores trabajando en el frente de las calles cargando y descargando pallets. Los tiempos de los movimientos logísticos disminuyen notablemente, así como aumenta la seguridad de las estructuras internas, al reemplazar las operaciones humanas en las calles por las operaciones del carro, con una reducción del 98% de los daños en la estructura, hecho que aumenta las ventajas del sistema.

Por otro lado, el carro es tan versátil en cuanto a su función de almacenamiento que puede transportar desde motos en cajas especiales hasta big bag de cereales o elementos cementicios, y más.

En los casos de sistemas completamente automatizados, en la industria del frío por ejemplo, se tiene un costo muy elevado y la reducción en la pérdida del frío es un ahorro económico. Mediante un software especial se maneja todo lo concerniente a los movimientos logísticos.

Los sistemas automáticos otorgan una gran versatilidad al almacén. Las reducciones de tiempo vienen aparejadas al estudio de todos los movimientos de un transelevador, cuáles van a ser los productos, con qué fecha de vencimiento va a trabajar, cómo se realizará la carga o descarga de un camión, cuánto es el tiempo de permanencia de un producto en el depósito. El sistema automático asociado a un software de gestión brinda muchísimas oportunidades de análisis y optimización de almacenamiento. Otra de las ventajas de este sistema es que garantiza el desarrollo del proceso logístico. El robot no se enferma, la precisión es perfecta en las cargas.

É. L.: ¿Cómo han evolucionado los costos de estas implementaciones?

Cuando hablamos de sistemas de automatización hay costos más elevados versus un sistema tradicional. Pero como veníamos comentando más arriba, una solución logística automatizada para la preparación de pedidos y almacenamiento permite incrementar al máximo los ratios de productividad, reduciendo el número de movimientos, tareas de transporte y el espacio del almacén. Los costos son rápidamente amortizables y fácilmente demostrables.

El ejemplo de las soluciones para entornos de frío y congelados es el más resonante. Brindando beneficios al eliminar operaciones humanas dentro de las cámaras, reduciendo la exposición a condiciones bajo cero del personal, aumentando el volumen de almacenamiento y la productividad en cuanto a velocidad de movimientos, y los costos de implementación por posición. Un conjunto de beneficios que resultan para este sector muy atractivos.

Un escalón intermedio que como mencionamos hoy en día es muy requerido, como lo son los sistemas semi automáticos. Los costos de implementación son relativamente bajos y prácticamente se equiparan a un sistema del tipo convencional, si se tiene en cuenta el ahorro directo en la inversión de varios autoelevadores. Por supuesto que este análisis debe realizarse en cada caso en particular y teniendo todos los parámetros antes mencionados debidamente estudiados.